節能型冷熱沖擊試驗箱產品型號

型號 | DR-H203-100 | DR-H203-150 | DR-H203-225 | DR-H203-500 | DR-H203-800 | DR-H203-1000 |

內箱尺寸(WxHxD)mm | 400x500x500 | 500x600x500 | 500x750x600 | 700x800x900 | 1000x1000x800 | 1000x1000x1000 |

溫度范圍 | G:-20℃ ~ +100℃(150℃);Z:-40℃ ~ +100℃(150℃);D:-70℃ ~ +100℃(150℃) | |||||

結構 | 三箱式(低溫區、高溫區、測試區) / 兩箱式(低溫區、高溫區、吊籃) | |||||

氣門裝置 | 強制的空氣裝置氣門 / 吊籃 | |||||

內箱材質 | 鏡面不銹鋼 SUS 304 | |||||

外箱材質 | 霧面拉絲不銹鋼板 / 冷軋鋼板烤漆 | |||||

測試架 | 不銹鋼架 | |||||

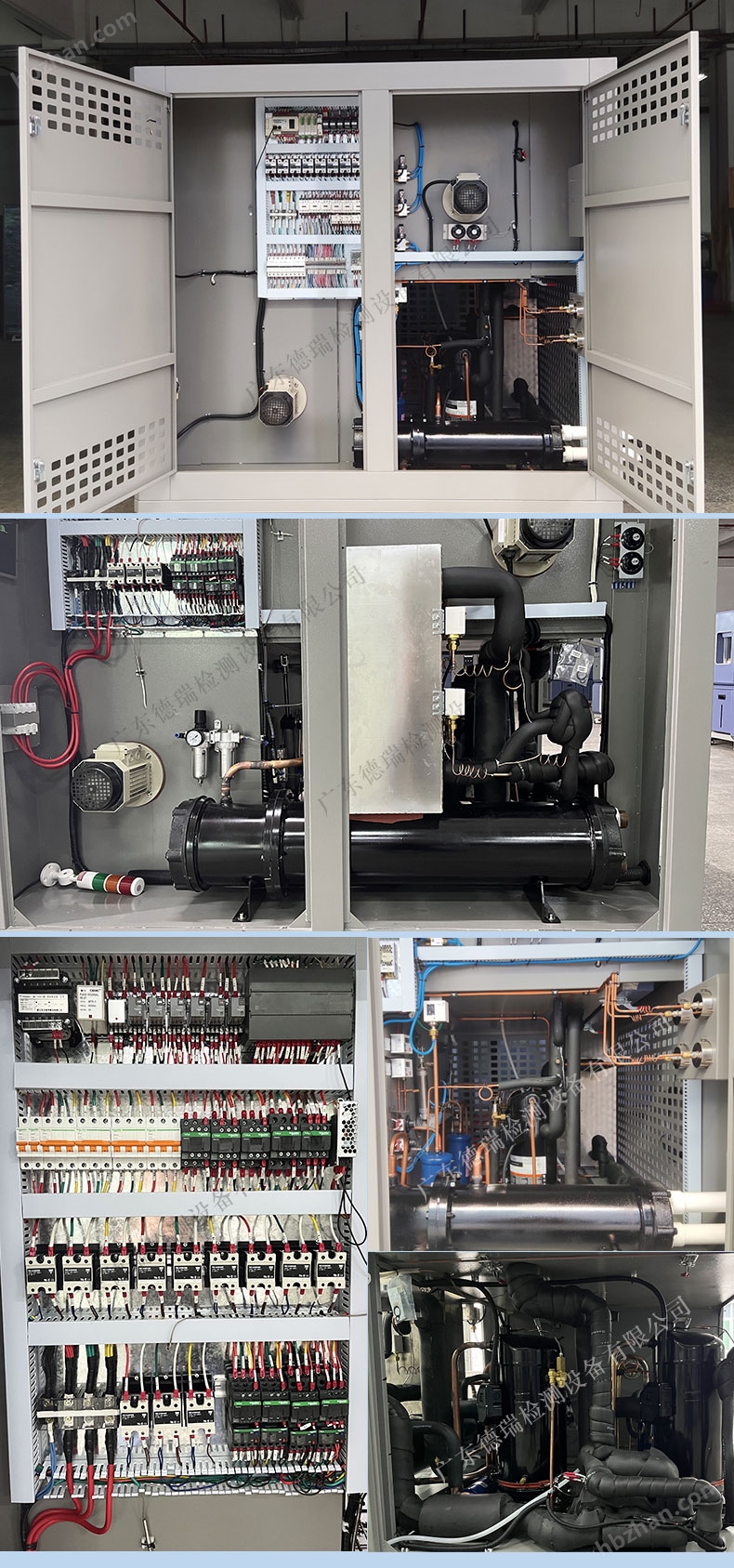

冷凍系統 | 二段式 | |||||

冷卻方式 | 半密閉式雙段壓縮機(水冷式)/全封閉式雙段壓縮機(風冷式) | |||||

高溫區溫度 | +60 ℃~ +200 ℃ | |||||

低溫區溫度 | -10 ℃~ -80 ℃ /-10 ℃~ -70 ℃ | |||||

高溫沖擊溫度范圍 | +60 ℃~ +150℃ | |||||

低溫沖擊溫度范圍 | -10 ℃~ -55 ℃ /-10 ℃~ -65 ℃ | |||||

溫度均勻度 | ± 2 ℃ | |||||

溫度波動度 | ± 1.0 ℃ | |||||

高溫沖擊時間 | Rt ~ +150 ℃ /5min | |||||

低溫沖擊時間 | Rt ~ -55 ℃ /5min Rt ~ -65 ℃ /5min | |||||

預熱時間 | 45min | |||||

預冷時間 | 100min | |||||

冷熱循環沖擊試驗箱對電子產品的意義主要體現在以下幾個方面:

發現設計和工藝缺陷:在工程研制階段,冷熱沖擊試驗可以用于發現產品設計和工藝中的潛在缺陷,從而在產品開發早期進行改進,避免后期成本高昂的修改。

驗證環境適應性:在產品定型或設計鑒定以及量產階段,冷熱沖擊測試用于驗證產品對溫度沖擊環境的適應性,為設計定型和量產驗收決策提供依據。

剔除早期故障:作為一種環境應力篩選手段,冷熱沖擊測試可以剔除產品的早期故障,提高產品的可靠性和穩定性。

模擬實際使用環境:電子產品在實際使用過程中可能會遇到急劇的溫度變化,如從室內到室外的溫度變化,或者在不同氣候條件下的使用。冷熱沖擊測試可以模擬這些情況,確保產品在這些環境下的性能和可靠性。

加速老化過程:通過快速的溫度變化,冷熱沖擊測試可以加速產品的老化過程,在短時間內評估產品在長期使用下的性能變化。

提高安全性和可靠性:對于汽車電子等安全關鍵產品,冷熱沖擊測試可以確保產品在溫度變化下的安全性和可靠性,從而保障人身安全。

滿足標準要求:很多國際和國內標準,如IEC 60068-2-14、GB/T 2423等,都要求進行冷熱沖擊測試,以確保產品滿足這些標準的環境適應性要求。

提升市場競爭力:通過冷熱沖擊測試,可以提升產品的環境適應性,增強產品在市場中的競爭力,滿足消費者對高品質電子產品的需求。

確定測試標準:根據產品的應用領域和要求,選擇合適的測試標準,如GJB 150-86、GB 2423、MIL-STD-810H、ISO 16750等 。

樣品準備:選擇一定數量的樣品進行測試,并記錄初始性能參數 。

起始溫度確定:考慮測試是結束在低溫還是高溫狀態,這決定了是否需要對產品進行烘干,影響試驗時間 。

試驗設備檢查:確保冷熱沖擊試驗箱能夠正常運行,檢查其溫濕度控制系統、安全保護裝置等是否完好 。

設定試驗參數:根據測試要求設定高溫和低溫的極限值、恒溫時間、溫度變化速率、轉換時間以及循環次數 。

樣品放置:將樣品合理布置于冷熱沖擊箱中,確保產品和環境溫度箱四壁間留有足夠空間,便于空氣流通 。

安全措施:確保在試驗過程中采取適當的安全措施,防止操作人員受到高溫或低溫的傷害 。

監測和記錄:在測試過程中監測樣品的性能變化,并記錄相關數據,以便于后續分析 。

試驗后處理:試驗完成后,將樣品從冷熱沖擊箱中取出,在常溫下恢復直到產品環境溫度穩定,并檢查樣品有無機械損傷或電氣性能異常 。

結果分析:對測試結果進行分析,確定樣品是否通過測試,并記錄任何觀察到的缺陷或性能變化 。

設備維護:定期對冷熱沖擊試驗箱進行維護和校準,以保證測試結果的準確性和可靠性 。

冷熱沖擊試驗箱的維護和保養需要注意以下幾個方面:

定期清洗:定期清洗試驗箱及附件的外表面、內表面和接線端子,可用軟布擦拭,切勿使用粗糙或腐蝕性物質。

檢查保溫層:檢查試驗箱保溫層是否完好,如有破損及時修補或更換,以保證良好的隔熱效果。

檢查制冷劑:通過壓力表檢測制冷劑壓力,判斷是否需要補充或更換制冷劑。

檢修壓縮機:檢查壓縮機運行電流、聲音及振動情況,排除壓縮機故障。

清洗熱交換器:定期清理熱交換器上的灰塵和污垢,提高熱交換效率。

優化風道設計:檢查風道布局是否合理,確保空氣流通順暢,避免局部過熱或過冷。

更換密封條:檢查并更換老化、變形的密封條,確保密封效果良好。

檢查門體位置:檢查門體是否安裝到位,如有偏差進行調整,確保門體與箱體緊密貼合。

檢查鎖緊機構:檢查鎖緊機構是否完好,操作是否順暢,必要時進行修理或更換。

重啟設備:對于控制系統故障,首先嘗試重啟試驗箱,看是否能解決臨時性的軟件錯誤。

檢查控制器硬件:檢查控制器電路板上的元件是否有損壞、短路或接觸不良現象,必要時進行更換。

升級或恢復軟件:根據設備說明書,進行軟件升級或恢復出廠設置,解決軟件問題。

排查外部干擾:檢查設備周圍環境是否有電磁干擾源,并盡量遠離這些干擾源。

定期清潔:定期清理試驗箱內外表面的灰塵和污垢,保持設備清潔。

檢查緊固件:定期檢查并緊固試驗箱上的所有緊固件,防止松動引起的振動和噪音。

檢查制冷/制熱系統:定期檢查制冷/制熱系統的運行狀態,如壓縮機、冷凝器、蒸發器等部件的清潔度和工作效率。

記錄運行數據:定期記錄設備的運行數據,如溫度波動范圍、制冷/制熱時間等,以便及時發現潛在問題。

培訓操作人員:對操作人員進行培訓,使其掌握正確的操作方法和日常維護知識,減少人為故障的發生。

水路系統清洗:一個月至少清理一次,避免沉淀物或水垢堵塞管道。

環境溫度要求:設備環境溫度最好保持在25℃±5℃,濕度≤75%R.H。

電路系統清理:至少四個月清理一次,防止灰塵附在機器的冷部件上,特別是冷凝器和蒸發器等配件。

外箱箱體清潔:每個月需要清潔一次,清潔時可用防銹油擦拭。

溫度范圍和沖擊溫度:

測試箱應能達到特定的高溫和低溫極限,以及在這些溫度之間進行快速轉換的能力。例如,測試箱應具備+150℃至-60℃的沖擊溫度范圍。

溫度轉換時間:

溫度轉換速度是一個重要的性能指標,通常要求在特定時間內完成溫度變化。轉換時間一般設定為手動2~3分鐘,自動少于30秒,小試件則少于10秒。

溫度保持時間和穩定性:

測試樣品在高溫或低溫條件下的暴露時間,以及在這些條件下的溫度穩定性。GJB150.5規定了下限1小時,即溫度穩定時間小于1小時,必須有1小時;若大于1小時,則使用該大于1小時的時間。

溫度恢復時間:

樣品從沖擊箱取出后,在正常試驗大氣條件下恢復到溫度穩定所需的時間。溫度恢復時間通常要求在5分鐘內。

樣品架轉換時間:

在兩槽式或三槽式沖擊測試中,樣品架從一個溫度區域轉移到另一個溫度區域所需的時間,通常要求在10秒內完成。

制冷系統性能:

制冷系統的性能測試包括壓縮機的制冷量測試,可以通過直接量熱法、第二制冷劑量熱法、制冷劑流量法等方法進行測試。

控制系統和程序控制:

控制系統的精確性和可靠性,以及是否能夠按照預設的程序自動執行溫度變化和保持時間。

安全保護裝置:

測試箱是否具備完備的安全保護裝置,如過熱、過冷、壓力異常等保護,以避免任何可能的安全隱患。

空氣流通循環設計:

測試箱內的空氣流通循環設計,確保室內溫度均勻,避免任何死角。

測試報告和數據記錄:

測試過程中的數據記錄和分析,包括溫度曲線、沖擊次數、保持時間等,以評估產品的性能。

效率提升:節能型冷熱沖擊試驗箱的能效比標準型高出近30%。這得益于智能微電腦控制技術、優化設計空間、優化空氣流通,從而達到良好的節能效果。

噪音降低:節能型試驗箱采用技術,有效減少設備運轉時產生的噪音,為操作人員提供一個更安靜的工作環境,同時減少對健康的潛在影響。

自定義選項增多:生產廠家能夠根據用戶需求定制不同規格的節能型冷熱沖擊試驗箱,并根據不同的測試條件實現更充分的自定制,如溫度、濕度、氣壓等參數,增加實驗的適用性。

響應速度提升:節能型冷熱沖擊試驗箱的傳感器響應更快速,能夠更好地控制溫濕度,使得實驗更加穩定和高效。

溫度控制精準:采用的溫控系統和傳感器,確保測試結果的準確性和可重復性。

寬廣的溫度范圍:節能型試驗箱能覆蓋從極寒到極熱的廣泛溫度區間,滿足各種嚴苛的試驗需求。

靈活的應用場景:可根據用戶的具體需求進行編程,設置不同的測試程序和周期,適應多樣化的測試場景。

安全可靠:配備多重安全保護機制,如超溫保護、過載保護等,確保試驗過程的安全性和設備的長期穩定運行。

易于維護:模塊化設計使得設備的維護和保養更加便捷,降低使用成本。