雙氧水專用活性氧化鋁簡介:

雙氧水專用活性氧化鋁簡介:

產品名稱:雙氧水專用活性氧化鋁

產品分類:活性氧化鋁

雙氧水是一種氧化劑,H2O2是一種重要的無機化工產品,由于在使用時具有無污染的特性,被稱為“最清潔”的化工產品,作為氧化劑、漂白劑、消毒劑被廣泛應用于化工、紡織、造紙、環境保護、有機合成、電鍍、污水處理、化工醫藥、電子及化妝品等產業。蒽醌法是目前世界上該行業比較成熟的生產方法之一,國內外幾乎所有的廠家都采用蒽醌法生產雙氧水。活性氧化鋁是蒽醌法生產雙氧水的原料。

蒽醌法生產雙氧水工藝:

蒽醌法生產雙氧水工藝:

主要生產原料:2-乙基蒽醌、磷酸三辛酯、溶劑油、活性氧化鋁、磷酸、碳酸鉀、氫氣、空氣、水。

工藝流程:

工藝流程:

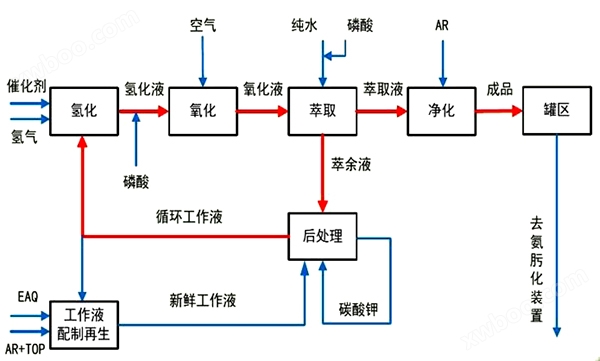

蒽醌法生產雙氧水,是以2-乙基蒽醌為工作液載體,以芳烴和磷酸三辛酯為溶劑,配成具有一定組成的工作液。工作液中蒽醌在一定溫度和壓力下,與氫氣進行氫化反應,得到相應的氫蒽醌溶液(即氫化液)。氫化液與空氣中的氧氣在一定條件下進行氧化反應,氫蒽醌恢復為原來的蒽醌,同時生成H2O2。氫化液經氧化反應后被稱為氧化液,氧化液經萃取塔與純水逆流萃取,得到雙氧水溶液,再經凈化處理后送往成品包裝工序。水萃取后的氧化液(即萃余液),經K2CO3溶液干燥、脫水分解和沉降分離,再經白土床內的活性氧化鋁吸附和再生降解物后得到工作液,然后循環使用。推薦閱讀→蒽醌法生產雙氧水工作液的配制

蒽醌法生產雙氧水工藝流程

活性氧化鋁在雙氧水生產的過程的作用:用于雙氧水吸附劑的活鋁球,實則是脫堿劑。活性氧化鋁球在雙氧水生產過程中用于氫化液再生床和白土床,在氫化液再生床所起的作用是再生氫化液中的蒽醌降解物,在白土床所起的作用是再生可能生成的蒽醌降解物和吸附工作液中的碳酸鉀溶液液滴。由此可見,活性氧化鋁球在雙氧水生產過程中作用不小,主要是脫堿吸附和蒽醌再生劑。

活性氧化鋁在雙氧水生產的過程的作用:用于雙氧水吸附劑的活鋁球,實則是脫堿劑。活性氧化鋁球在雙氧水生產過程中用于氫化液再生床和白土床,在氫化液再生床所起的作用是再生氫化液中的蒽醌降解物,在白土床所起的作用是再生可能生成的蒽醌降解物和吸附工作液中的碳酸鉀溶液液滴。由此可見,活性氧化鋁球在雙氧水生產過程中作用不小,主要是脫堿吸附和蒽醌再生劑。

1.活性氧化鋁主要對工作液在氫化工序和氧化工序所程程的降解物進行再生,增加工作液中的有效蒽醌含量,穩定工作液組分。

2.活性氧化鋁用于吸附后處理工序中工作液夾帶的少量堿液,實則是脫堿劑。避免因工作液中堿度過高引起催化劑中毒及雙氧水分解。

活性氧化鋁生產技術要求:參見文章→蒽醌法生產雙氧水各種原料技術指標

活性氧化鋁生產技術要求:參見文章→蒽醌法生產雙氧水各種原料技術指標

白色規則形固體,通常為球形顆粒其粒徑為Φ3-5mm 1.晶形:γ型 2.堆積密度;0.55-0.70kg/m3 3.比表面積:200-300m2/m3 4.氧化鈉含量:≤0.3-0.5% 5.壓強度:≥7kg 6.過水不軟、不碎、不粉 7.吸水率:≥30% |  |

| 用戶對活性氧化鋁球的評價就是經K2CO3溶液浸泡后,球強度的變化量及經工作液浸泡后工作液中EAQ含量的多少。制備大孔容(>0145ml/g)、高強度(>80N)的活性氧化鋁球的途徑有二:⑴在成球過程中添加擴孔劑和粘結劑以增大孔容和強度;⑵選擇大孔容的原料成球。注:γ型是活性氧化鋁的一種晶體形態,具體參閱→γ型活性氧化鋁是什么 | |

大千凈化活性氧化鋁采用*的成型技術,制備的活鋁球具有比表面穩定、壓碎強度好、磨耗低、孔結構適宜、雜質含量低、活性組份浸漬特性好等特點,且不溶于水及烴、醇、脂等有機溶劑,在水和堿中不粉化、不變軟、澄清度高,使用壽命長、無臭、無味,對蒽醌衍生物降解和再生能力強,是蒽醌法生產雙氧水的專用吸附劑,本產品除吸附工作液中的堿以外,對氫化降解物有很強的再生能力,對降低蒽醌的消耗和穩定工作液組分也都有很大的作用。

活性氧化鋁使用注意事項:

活性氧化鋁使用注意事項:

1.當活性氧化鋁吸附工作液中的堿液達到飽和狀態后就不能再繼續工作,必須及時更換。

2.活性氧化鋁在使用過程中經水、酸、堿長期腐蝕和浸漬會粉碎,應及時補充更換。

雙氧水生產過程中影響活性氧化鋁使用壽命的因素主要有:

雙氧水生產過程中影響活性氧化鋁使用壽命的因素主要有:

1.K2CO3濃度的高低,建議控制干燥塔中的K2CO3弄素為1.3-1.4g/L。

2.工作液流量,建議控制干燥塔界面在1/3-2/3。

3.工作液溫度,建議干燥塔溫度控制在40-55攝氏度。

4.萃余液中H2O2的含量,控制其濃度低于0.3g/L。

5.降解物,應盡量減少工作過程中降解物及雜質的生成。

活性氧化鋁再生:

活性氧化鋁再生:

白土床內的活性氧化鋁失活后,可用蒸汽吹除黏附的工作液,通過冷凝分離回收工作液,將吹掃干凈的活性氧化鋁卸出再生。再生步驟如下:①裝入焙燒爐內緩慢加熱至450℃,在此溫度下保持5h,至活性氧化鋁表面無暗黑色為止,注意焙燒爐內必須有排氣孔。②停止加熱,冷卻。③用質量分數1.5%的NaOH溶液浸泡30min。④裝爐,在100℃下除水后,繼續升溫至400℃,并在此溫度下保持2h。⑤停止加熱,冷卻出料,包裝備用。推薦閱讀→吸附劑的種類及再生方法

雙氧水生產的廢水處理工藝:

雙氧水生產的廢水處理工藝:

①廢水處理采用催化氧化-絮凝法。其機理是在污水中加入雙氧水、二價鐵鹽,在酸性情況下二價鐵鹽催化分解雙氧水,使之生成具有氧化能力的.OH和OH-,可將污水中的少量芳烴、磷酸三辛酯、2-乙基蒽醌等污染物氧化,再加入石灰乳調節該污水的PH值,使之生成Fe(OH)3沉淀,經絮凝分離即可達到目的。

②催化氧化-絮凝法工藝流程:裝置中的污水進入污水池,泵打入反應釜,開啟攪拌,加入雙氧水,用H2SO4調節PH為3-4,分3-4次向釜中加入一定量(FeSO4.7H2O)進行催化反應,而后加入石灰乳調節PH為7-8,再加入絮凝劑,經沉淀分離、檢驗合格后排放,污泥經壓濾機脫水后可作回填土。催化氧化-絮凝法處理污水,具有流程簡單、設備投資低等特點。另外將氧化塔的排污殘液、濃縮裝置的蒸發殘液用于污水處理,因該殘液含有質量分數20%-30%的雙氧水,可減少處理用的雙氧水,具有很好的經濟效益。用雙氧水處理污水中的有機物,自身分解為H2O和O2,對環境不產生二次污染。